一、公司簡介

洛陽廣盈機械設備有限公司座落于中國重工業及裝備制造業基地,是一家從事新產品研發與銷售,并為客戶提供創造性解決方案和*技術服務的創新型企業。

洛陽廣盈機械設備有限公司研發生產冷藏車、房車廂板負壓機、熱壓,廂板切割機,廂板加工專用機床設備,通過與國內多家專用汽車生產廠家的合作,憑借自身堅實而雄厚的技術力量、超強的質量意識、先進的工藝設備、可靠的產品質量、合理的產品價格、優良的售后服務以及各界朋友的大力支持,使企業得到迅速發展,根據用戶需求,定制各種型號熱壓機,擁有產品開發、設計制造、設備安裝、調試維修一條龍服務體系。

二、設備原理

真空負壓機采用上料方式為模板開出制板區,采用行車吊裝原材料,在模板上拼裝板材和淋膠。

密封方式將負壓機真空室邊框和真空罩集成到負壓機蓋上。采用電動推桿(或液壓)壓緊負壓機蓋與模板構成真空室,利用大氣壓的均衡性進行板材的壓制。

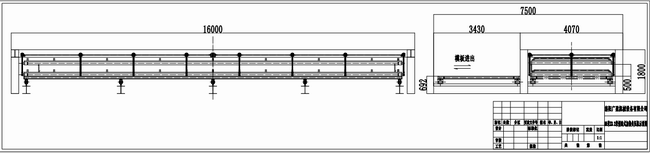

設備原理示意圖

三、設備組成

側出式真空加熱負壓機由機架、加熱模板、真空罩集成機構、自動升降機構、行走機構、真空系統,智能電控系統、安全防護系統、溫控系統、真空罩和附件組成。

3.1機架

機架作為設備的主體結構,主要由加強型200X200H型鋼焊接(局部采用8.8級高強度螺栓連接)而成。

3.2加熱模板

加熱模板作為設備的核心構件,工作臺板尺寸為15000mmX3200mmX112mm(長X寬X高),工作臺板有上下模板、熱水循環系統(下工作臺板還有定模邊框)組成。

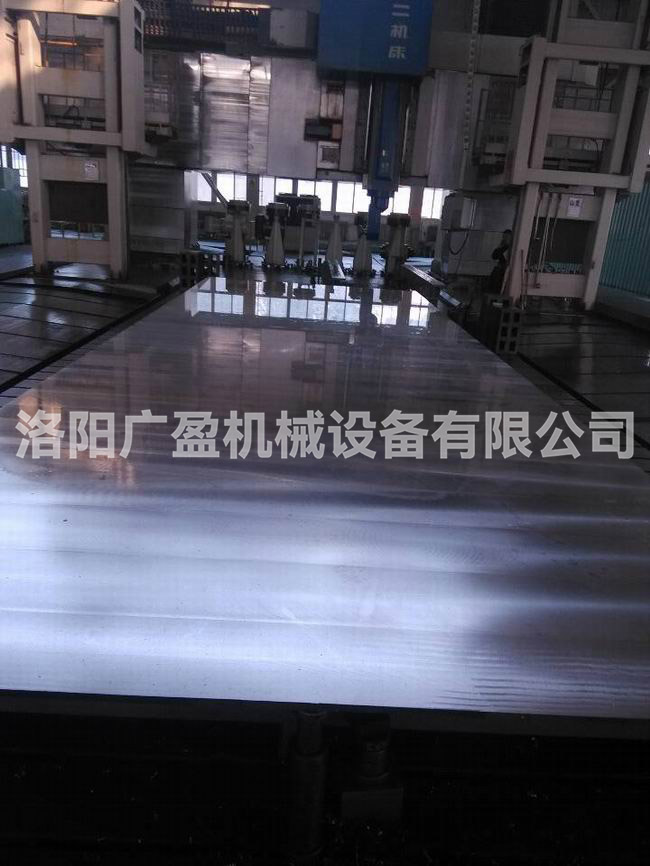

上下模板采用舞陽鋼廠定尺定軋并做退火處理的整張20mm厚Q345B錳鋼板。

加熱循環系統由80X80X10mm無縫矩形管做成的循環腔及流道,加熱循環進出口采用卡套式聯接。熱循環系統內部分為7路進7路出,進出接口布置在模板寬邊,以并聯方式連接。載模板熱流道及循環管道在0.8Mpa的試壓條件下無泄漏。

加熱通道和模板連接方式采用段焊和塞焊,模板焊接完成后上龍門銑精加工上下模板表面。加工完成后模板表面粗糙度不低于Ra3.2?m,模板平整度小于0.5mm/m2,上下模板厚度偏差小于±0.3mm。

龍門銑精加工中的模板

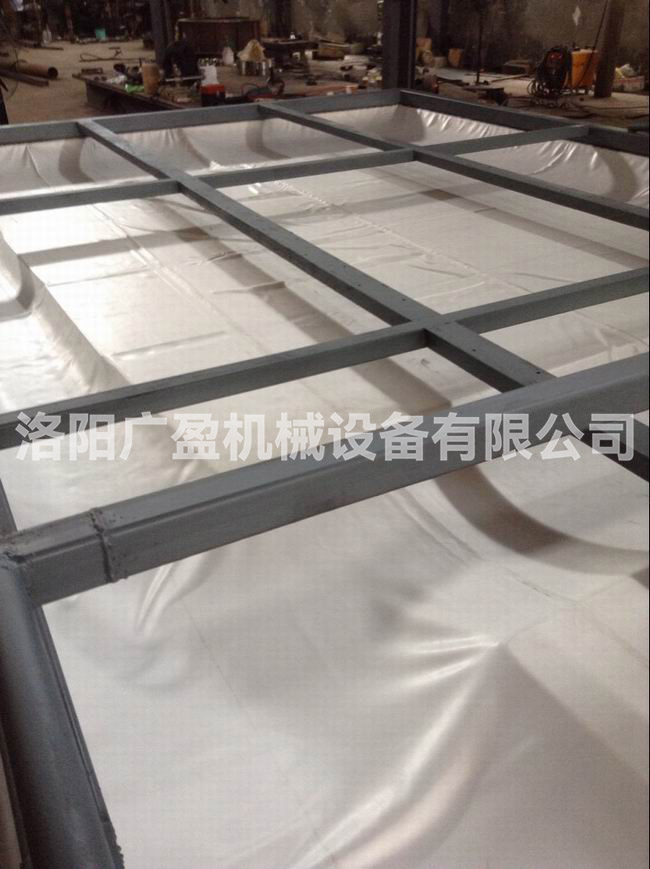

3.3真空罩集成機構

桁架機蓋采用矩形管焊接而成,集成有真空罩拉緊機構和壓緊機構。確保機蓋在頻繁的升降壓緊邊框不變形和真空罩不松動。

真空室邊框安裝與機蓋上,采用螺栓連接方式,伴隨機蓋的升降同步起降,完成壓模和開模。

壓制中的真空罩集成機構

3.4自動升降機構

自動升降機構采用同步電動推桿,安裝在機架上,完成機蓋的打開和壓緊。

3.5行走機構

軌道采用輕軌鋪設,軌道由導軌支架,導軌和定位加減速裝置組成。

導軌支撐架將外部導軌和內部導軌安裝固定同一水平面上。

導軌采用18kg/m的輕軌鋪設,內部導軌和外部導軌接通,在同一平面上。軌道直線度2mm范圍內偏差≤1mm,水平度2m范圍內≤2mm,兩軌相對標高偏差≤2mm,軌道接頭處高低偏差<1mm,軌道接頭處左右錯位偏差<1mm。

行走輪采用電機雙邊驅動,變頻調速,保證模板在行走過程中平穩、同步及定位準確。

3.6真空系統

真空系統由真空機組,儲壓罐,電動球閥,模板真空室,防爆式壓差控制器和真空管道組成。

真空保壓罐選配有壓力容器生產資質的廠家生產的3m3的真空罐。真空機組選用2臺7.5kw真空泵組成。

負壓機真空機組

3.7智能電控系統

電控系統采用西門子PLC+觸摸屏為主體,其他電氣元件采用施耐德或ABB等知名品牌。操作采用觸摸屏界面上點擊選擇各項功能和修改各項工藝參數,各行程點位均安裝位有位置傳感器。

3.8安全防護系統

3.8.1、負壓機兩側設安全防護網。

3.8.2、熱壓機動作互鎖保護:動作互鎖、超壓受限、低壓自動補償、模板自動進出會受限。

3.8.3、壓機四周有紅外線探測傳感器,急停開關。

3.8.4、模板和升價機構有安全互鎖功能。

3.8.5、設備具有以下安全防護措施:安全防護標識、運動時的聲光報警器、設備的等電勢接地、漏電保護等。

3.9溫控系統

采用溫度傳感器檢測模板溫度,傳遞給PLC控制進出口閥門的打開或關閉和加熱設備的工作與停止。

3.10真空罩

真空罩為加強型PE纖維布,厚度2-3mm。抗拉伸和折疊。由真空罩壓條固定在真空室邊框的頂部。

3.11附件

附件為密封條,密封膠,真空管道,壓力傳感器等。

四、工作狀態描述

1、升起真空機蓋,將模板開出至制板區。

2、在模板平臺完成板材的拼裝。

3、拼裝完成,將模板開入負壓機的壓制區。

4、打開進出口閥門,壓緊機蓋,完成真空室邊框與模板之間的密封。

5、按壓制按鈕,啟動真空泵,當真空系統壓力降低時防爆電磁壓力表向智能控制系統發出欠壓信號控制系統啟動A側真空泵,5秒后A側真空閥打開真空系統開始工作,達到設定壓力時,A側真空閥關閉,5秒后A側真空泵停止工作,系統進入保壓狀態。下次欠壓時B側真空閥打開,B側真空泵啟動達到設定壓力時,B側真空閥關閉,5秒后B側真空泵停止工作,進入保壓狀態。從而實現真空泵交替工作保護真空泵。

6、到達保壓時間后,真空系統停止工作。

7、按機蓋打開按鈕,升起機蓋,將模板開至制板區,起模取出壓制完成的板材。

8、關閉進、回水閥門。

五、設備特點及性能

1、模板經龍門刨銑精加工而成,平整度好是壓制平整車廂板的可靠保證。

2、溫控系統,使模板溫度恒定高溫狀態大大縮短膠粘劑的固化時間。

3、真空系統設計巧妙合理快速保壓縮短制板時間。

4、智能真空罩自動升降系統提高工作效率、降低勞動強度。

5、設備設計精巧,能耗低。

六、設備參數

壓力:4—6t/m2真空泵總功率:11kw

升降系統功率:2.2kw真空保壓罐:3m3

*制板寬度:3.1m*制板長度:14.5m

真空泵極限壓力:0.8pa抽氣速率:70l/s

版權所有:洛陽廣盈機械設備有限公司 豫ICP備17037702號-1 網站地圖 XML地圖

豫公網安備 41030502000613號

技術支持:青峰網絡

豫公網安備 41030502000613號

技術支持:青峰網絡